Automatyczna przenośna maszyna do gięcia rur z wymiennikiem ciepła do cewek

I. Zastosowanie sprzętu

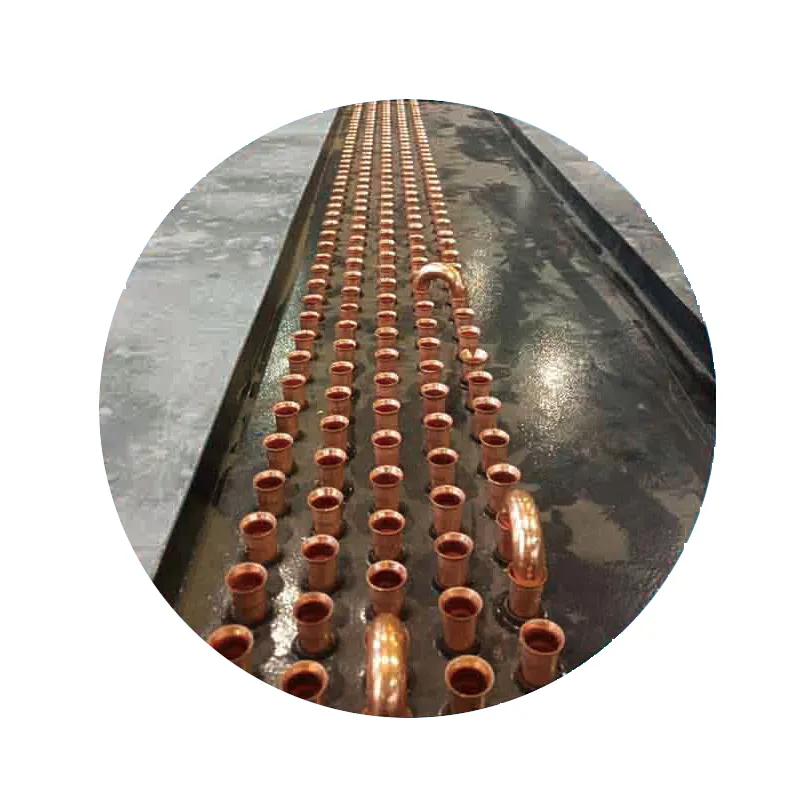

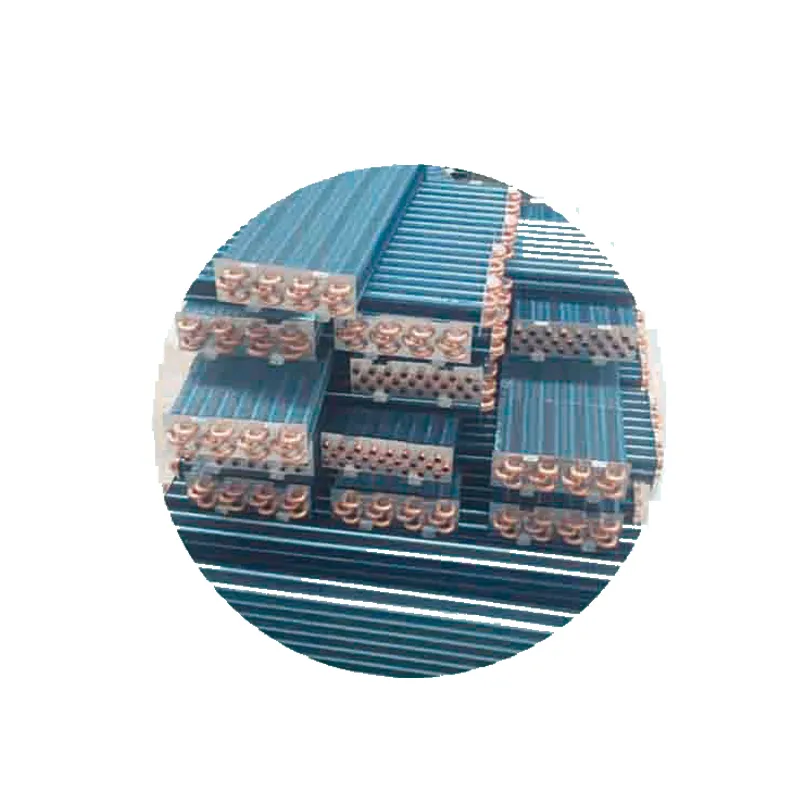

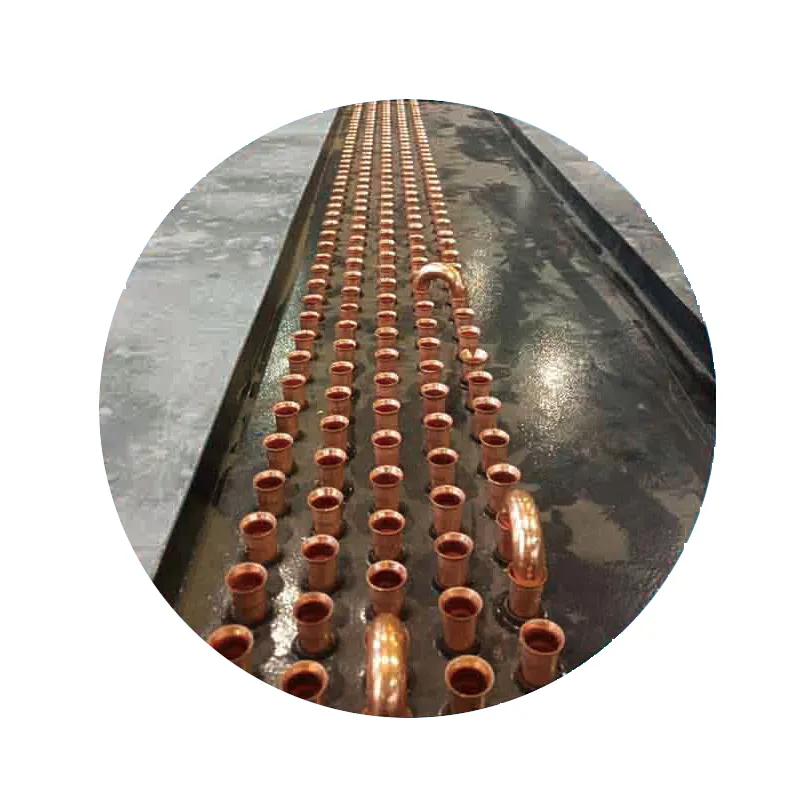

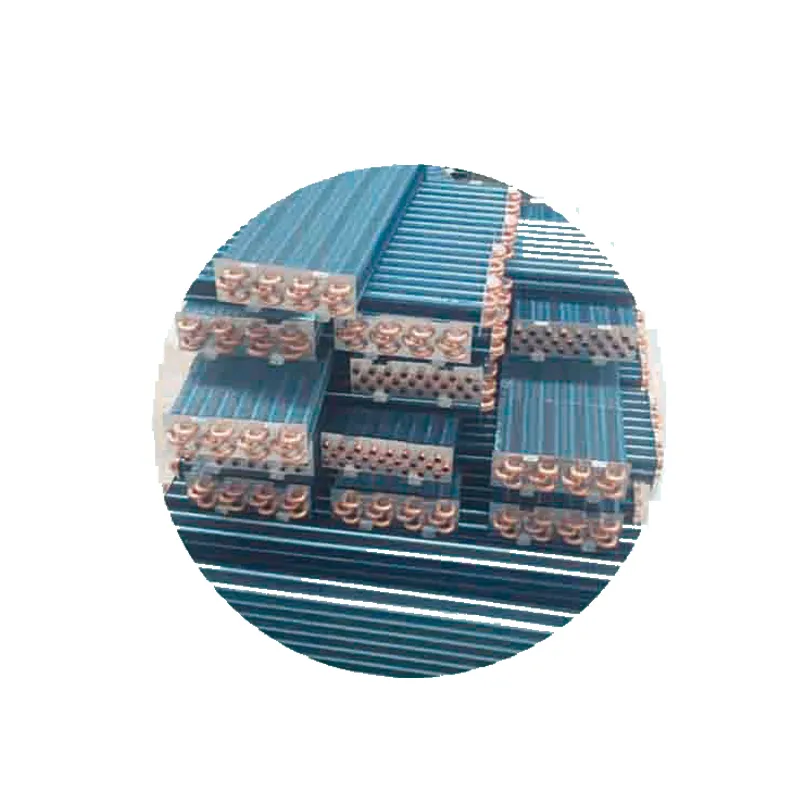

Sprzęt ten został specjalnie zaprojektowany do procesu rozprężania rur wężownic wymienników ciepła i stanowi podstawowy element specjalistycznego sprzętu w procesie produkcji wymienników ciepła. Jego podstawową funkcją jest uzyskanie rozszerzenia średnicy na końcach lub w określonych odcinkach rur miedzianych w wężownicach wymiennika ciepła poprzez precyzyjną technologię rozszerzania rur, zapewniając szczelne połączenie wężownicy z blachą rurową, zaślepkami i innymi elementami, poprawiając w ten sposób skuteczność uszczelnienia i efektywność wymiany ciepła wymiennika ciepła. Sprzęt ten ma szerokie zastosowanie w scenariuszach przetwarzania cewek różnych produktów wymienników ciepła, w tym wymienników ciepła klimatyzacji, wymienników ciepła przemysłowych agregatów chłodniczych i wymienników ciepła HVAC, zapewniając kluczowe gwarancje procesowe dla stabilnej pracy i wydajnej wymiany ciepła wymienników ciepła.

II. Podstawowe parametry techniczne

- Kompatybilna średnica rurki miedzianej: Φ7-Φ25 mm. Ten parametr obejmuje powszechnie stosowane specyfikacje rur miedzianych dla wężownic głównego wymiennika ciepła. Niezależnie od tego, czy chodzi o rury miedziane o małej średnicy do małych wymienników ciepła do klimatyzacji w gospodarstwach domowych, czy rury miedziane o dużej średnicy do dużych przemysłowych wymienników ciepła, precyzyjną adaptację można osiągnąć bez częstych zmian w oprzyrządowaniu rdzenia, skutecznie poprawiając wszechstronność sprzętu i elastyczność produkcji.

- Długość rozszerzenia: Możliwość dostosowania do rzeczywistych potrzeb produkcyjnych kupującego. Urządzenie, dzięki regulowanej konstrukcji mechanicznej i inteligentnemu systemowi sterowania, może precyzyjnie kontrolować długość rozszerzania rury, umożliwiając rozszerzanie od rur końcowych o krótkich dystansach do rur segmentowych o długich odcinkach. W pełni odpowiada spersonalizowanym wymaganiom przetwarzania różnych modeli i konstrukcji wężownic wymienników ciepła, zapewniając możliwość dostosowania i precyzję technologii przetwarzania.

- Prędkość ekspansji: 5-11 metrów/minutę. W sprzęcie zastosowano wysokowydajny układ przenoszenia mocy i zoptymalizowaną konstrukcję mechanizmu rozprężnego, co zapewnia szybkie i stabilne operacje rozprężania. Ten zakres prędkości można płynnie regulować w zależności od specyfikacji, materiału i wymagań dotyczących precyzji rozszerzania przetwarzanych rur miedzianych. Zapewniając jakość rozszerzalności (np. unikając deformacji i pękania rur miedzianych), maksymalizuje wydajność produkcji i spełnia potrzeby produkcyjne w różnych skalach wydajności.

III. Projekt modelu wyposażenia

Aby dostosować się do potrzeb w zakresie wydajności i planów produkcyjnych różnych użytkowników, dostępne są trzy modele: jednorurowe, dwururowe i czterorurowe. Użytkownicy mogą elastycznie wybierać w zależności od skali produkcji, wielkości partii cewek i warunków przestrzennych w warsztacie:

- Model jednorurowy: przyjmuje konstrukcję jednostanowiskową, jednokanałową, o zwartej konstrukcji, niewielkich rozmiarach oraz prostej i łatwej do zrozumienia obsłudze.

- Model z dwiema rurami: Wykorzystując konstrukcję równoległą z dwiema stacjami, model ten może jednocześnie rozszerzać dwie rury miedziane. W porównaniu z modelem jednorurowym niemal podwaja wydajność produkcyjną, równoważąc jednocześnie wymagania przestrzenne i wydajność. Odpowiedni dla producentów wężownic wymienników ciepła zajmujących się produkcją średnioseryjną, jest preferowanym modelem w celu zrównoważenia wydajności i kosztów lokalizacji.

- Model czterorurowy: Model ten, charakteryzujący się czterostanowiskową pracą synchroniczną i wyposażony w wysoce wydajny zautomatyzowany system podawania i pozycjonowania, umożliwia jednoczesne i precyzyjne rozszerzanie czterech rur. Jego znacząca przewaga wydajnościowa zaspokaja potrzeby wielkoskalowej, standaryzowanej produkcji wężownic do wymienników ciepła w trybie seryjnym, skutecznie obniżając jednostkowe koszty przetwarzania produktu i zwiększając konkurencyjność rynkową firmy.

| Pipe No. bending at one time |

1-8 pcs |

| Hairpin pipe length |

Min 200-Max 1250 / 1650 / 2150 / 2650 / 3150 / 5000 |

| Bending mode |

by servo motors |

| Positioning & unloading mode |

by servo motors |

| Stroke setting model |

by servo motors |

| Available copper pipe diameter |

∮ 5 - ∮ 16 |

| Bending center |

16-60mm |

| Efficiency (one cycle) |

when L≤1,000, t <12sec |

| Length precision |

±0.8mm |

| Flattening rate in thickness of bending part |

≤15% |

Gotowa ekspozycja produktu